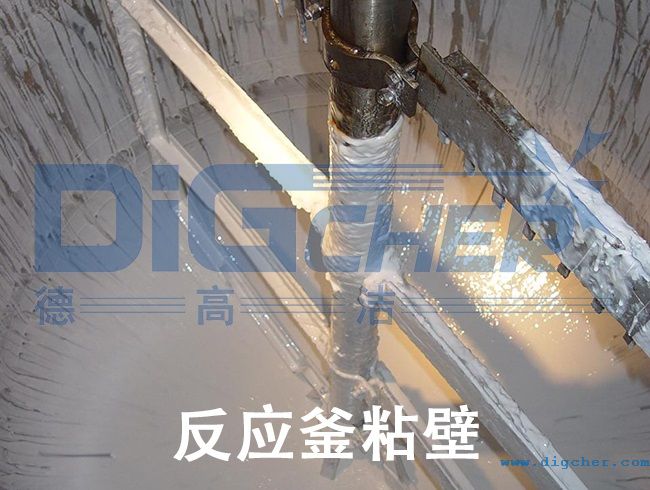

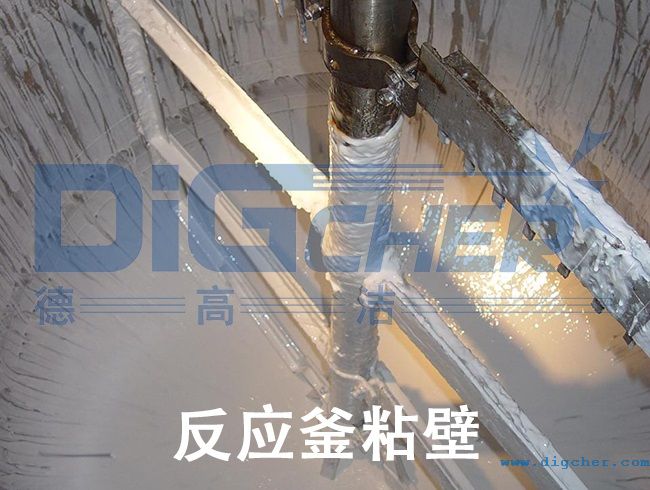

反应釜粘壁的解决方法

时间:2018-06-22 11:24:11作者:LeeZhou来源:德高洁清洁设备

在化工反应釜过程中,不可防止地会出现粘壁问题,如果不及时进行技术处理,就会影响反应釜的传热系数,增加能耗。反应釜粘壁现象大多是由于工艺原因引起,如果不及时发现并调整工艺技术参数,则可能直接影响胶液的质量。

下面针对树脂生产中经常出现的反应釜粘壁挂胶现象的原因进行简要分析,并提出减少粘壁的措施。

一、物料因素

加工的物料性质不同,会直接影响到反应釜的反应程度,例如在食品加工生产中需要使用到化工反应釜对调味料进行反应,如大家熟悉的味精,物料本身的粘合性不强,反应釜粘壁的机率比较低。而在塑料合金行业,使用反应釜实现塑料之间的混合反应,制作塑料的原材料是橡胶,橡胶各位应该有所了解,本身粘性比较大,在反应过程中会引起粘壁情况。

解决方法:降低物料的粘合度,需要从加工物料上出发,可以在反应过程中加入固化剂,起到降低粘壁的可能。当在树脂缩聚反应的后期加入尿素时,就相当于加入了固化剂,促使树脂快速交联成网状结构。生产中应选用标准的工业用尿素原料,使尿素中的硫酸盐含量限制在0.01%以下。

二、釜壁温度

在机体温度差过大的时候也会导致物料发生粘壁,尤其是忌讳突然升温或者是突然降温,在这种情况下,机体内的物料一时无法适应温度的变化,从而造成和釜壁的胶液互相粘合在一起。在反应物时间过长的情况下,也会导致物料和釜壁相互粘合在一起,特别是在机体温度不断身高的情况下,粘壁情况会更加严重。

解决方法:化工反应釜机体温度变化过程中,不要突然地降温和突然的升温,导致物料不适应。一般情况下反应釜温度控制上温度要小于180摄氏度,一般反应液温度控制在95℃以内为宜,同时冲击力不能大于120摄氏度。操作时应正确控制缩聚反应的温度和时间,及时终止反应。

三、设备处理

反应釜内壁、换热器及焊缝等处理不好容易挂胶,设备结构不合理发生死角过多,加料管处是一个不易搅拌到死角,由于管口局部浓度大,也容易造成粘壁。

解决方法:在设计过程中尽量消除设备结构上的死角,管口设计上采用边旁管,使物料以一定角度缓慢落至反应液面上,防止胶液飞溅到釜的内壁面,同时匀速搅拌,从而减少粘胶。加工过程中对反应釜内壁、换热器及焊缝等均进行打磨抛光处理,减少焊点,从而提高釜内光洁程度,减少粘壁挂胶现象。

此外,釜内壁粘胶时,可采用高压水自动清洗装置进行壁内清洗。我公司的自动化反应釜清洗系统主要包括高压泵部分、电气控制部分、高压水清洗部分;高压水清洗由自动清洗装置和手动清洗装置两部分组成。三维旋转喷头与伸缩杆的复合运动,高压水射流可以覆盖反应釜内任何位置,最终完成反应釜的清洗。

德高洁自动化反应釜清洗系统根据对结垢物的分析和清洗要求,选择合适的压力等级,高压水射流清洗对反应釜不会造成损伤,反应釜表面光滑,使结垢物不易附着在反应釜上。清净率可在90%以上,清洗一台反应釜大约需要15 min,不会造成任何污染。

下面针对树脂生产中经常出现的反应釜粘壁挂胶现象的原因进行简要分析,并提出减少粘壁的措施。

一、物料因素

加工的物料性质不同,会直接影响到反应釜的反应程度,例如在食品加工生产中需要使用到化工反应釜对调味料进行反应,如大家熟悉的味精,物料本身的粘合性不强,反应釜粘壁的机率比较低。而在塑料合金行业,使用反应釜实现塑料之间的混合反应,制作塑料的原材料是橡胶,橡胶各位应该有所了解,本身粘性比较大,在反应过程中会引起粘壁情况。

解决方法:降低物料的粘合度,需要从加工物料上出发,可以在反应过程中加入固化剂,起到降低粘壁的可能。当在树脂缩聚反应的后期加入尿素时,就相当于加入了固化剂,促使树脂快速交联成网状结构。生产中应选用标准的工业用尿素原料,使尿素中的硫酸盐含量限制在0.01%以下。

二、釜壁温度

在机体温度差过大的时候也会导致物料发生粘壁,尤其是忌讳突然升温或者是突然降温,在这种情况下,机体内的物料一时无法适应温度的变化,从而造成和釜壁的胶液互相粘合在一起。在反应物时间过长的情况下,也会导致物料和釜壁相互粘合在一起,特别是在机体温度不断身高的情况下,粘壁情况会更加严重。

解决方法:化工反应釜机体温度变化过程中,不要突然地降温和突然的升温,导致物料不适应。一般情况下反应釜温度控制上温度要小于180摄氏度,一般反应液温度控制在95℃以内为宜,同时冲击力不能大于120摄氏度。操作时应正确控制缩聚反应的温度和时间,及时终止反应。

三、设备处理

反应釜内壁、换热器及焊缝等处理不好容易挂胶,设备结构不合理发生死角过多,加料管处是一个不易搅拌到死角,由于管口局部浓度大,也容易造成粘壁。

解决方法:在设计过程中尽量消除设备结构上的死角,管口设计上采用边旁管,使物料以一定角度缓慢落至反应液面上,防止胶液飞溅到釜的内壁面,同时匀速搅拌,从而减少粘胶。加工过程中对反应釜内壁、换热器及焊缝等均进行打磨抛光处理,减少焊点,从而提高釜内光洁程度,减少粘壁挂胶现象。

此外,釜内壁粘胶时,可采用高压水自动清洗装置进行壁内清洗。我公司的自动化反应釜清洗系统主要包括高压泵部分、电气控制部分、高压水清洗部分;高压水清洗由自动清洗装置和手动清洗装置两部分组成。三维旋转喷头与伸缩杆的复合运动,高压水射流可以覆盖反应釜内任何位置,最终完成反应釜的清洗。

德高洁自动化反应釜清洗系统根据对结垢物的分析和清洗要求,选择合适的压力等级,高压水射流清洗对反应釜不会造成损伤,反应釜表面光滑,使结垢物不易附着在反应釜上。清净率可在90%以上,清洗一台反应釜大约需要15 min,不会造成任何污染。

上一篇:化工反应釜清洗的注意事项

下一篇:工业清洗如何选用合适的清洗工艺

热门搜索: